为空调控制执行类电子器件,实现制冷剂循环系统工作所承受的压力的动态监控与闭环控制,在系统压力过高或过低情况下,反馈系统压力异常信号,并控制压缩机、冷却风扇启停等,保障空调系统处于安全的工作状态,在家用、商用、汽车空调等领域应用广泛。

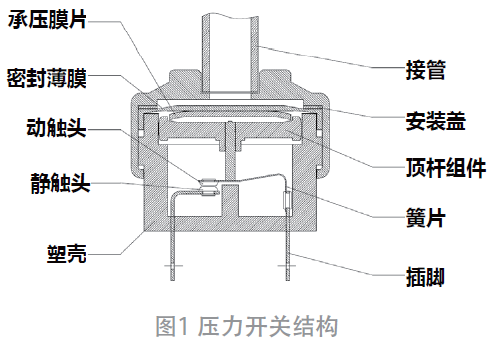

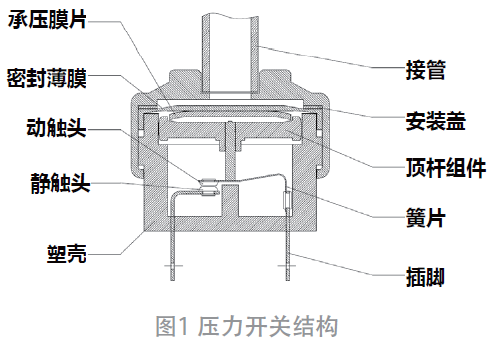

目前,空调系统用压力开关大体上分为高压保护和低压保护两种[2],由制冷系统接管、外壳(安装盖、塑壳)、密封薄膜、承压膜片、动静触点、顶杆组件、簧片等构成(图1)。其中,簧片需要频繁承受制冷剂系统启停及压力波动传递的疲劳冲击,如可靠性设计或匹配不当,在其与顶杆组件接触或应力集中位置会发生疲劳断裂。本文在疲劳强度可靠性计算的基础上,对售后安装1 ~ 3年后零星出现的压力开关内部簧片断裂失效样件进行失效分析,并结合失效机理,改进簧片结构尺寸可靠性设计,提高簧片疲劳强度,延长簧片使用寿命。

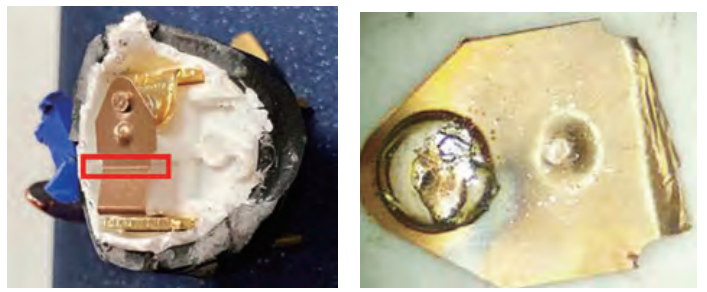

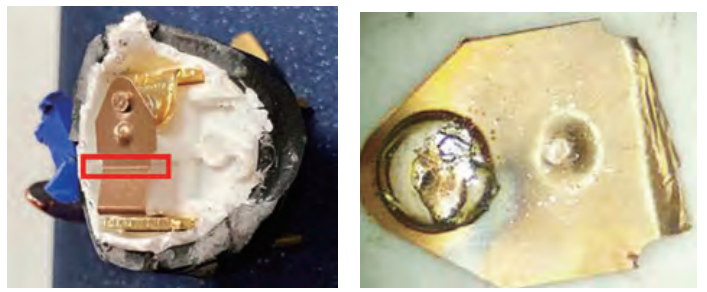

本次失效件集中为2016 年新引进的MQW 品牌压力开关,售后使用1-3 年后出现多单投诉,整机报“低压保护”、“无法开机”等。拆解多个失效件,发现簧片折弯处附近断裂(图2)。在压力开关正常工作时,该位置动、静触点一直处在导通状态,内部顶杆组件顶住簧片,簧片一直处在拉应力状态(详情可见图1)。

对失效案例数据来进行统计,并按压力开关物料品牌、编码、安装省份、使用时间等进行统计,查找规律。

按品牌、编码统计:故障件77.8% 集中在2016 年新引进的某品牌WQM,编码显示均为多家品牌同时供应,故按编码统计无明显规律。

按安装省份统计:各省器件故障数、安装数据无显著差异,分析与用户使用习惯和环境相关性不大。

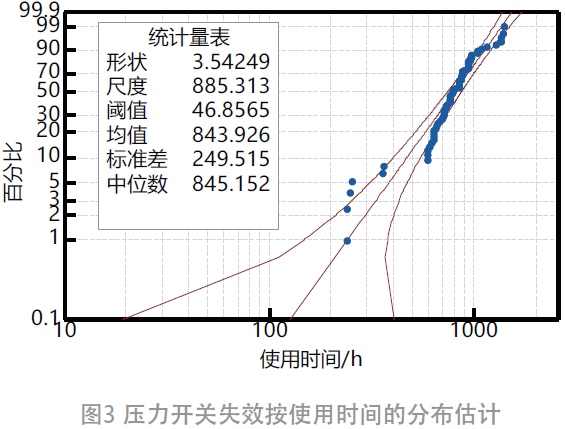

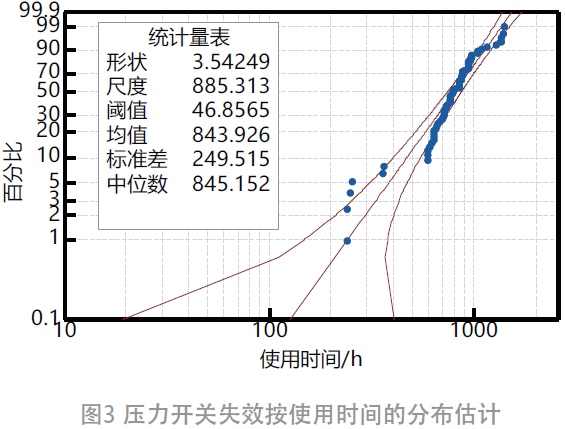

按使用时间进行统计:使用minitab 统计 可靠性/生存 分布分析 分布ID 图,对分布特征进行极大似然估计。发现按使用时间统计,分布相关系数吻合度AD 值(0 ~ 1)达到0.762(良好,见图3),证明空调使用的过程中的器件簧片所受整机启停的应力冲击等因素是造成疲劳断裂的主要原因。

对簧片应力疲劳断裂相关的结构、材料成分、硬度、拉伸性能、金相组织、微观断口进行理化检验,情况如下。

对比不同厂家簧片断裂位置折弯结构、尺寸,使用宏观观测及投影仪检测,发现WQM 品牌(对比HG、HL 品牌)簧片折弯处存在很明显的折弯锐角(图4 中方框),且处于松弛状态下的折弯角度θ(投影仪检测,见图5)偏小约为3.6° ,同时存在簧片厚度偏小0.015 mm 的情况,对比数据见表1。

取失效断裂WQM 品牌的库存制品1#、售后失效品2# 簧片进行化学成分对比分析,结果见表2。

由表2 可见,品牌WQM 库存样品、售后失效品的簧片化学成分检测符合GB/T5231—2001《加工铜及同和仅仅化学成分和产品形状[3]》的要求,售后样件表面未见氯、硫等腐蚀性杂质元素异常沉积。

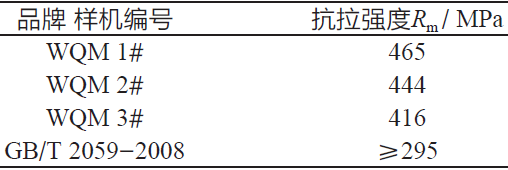

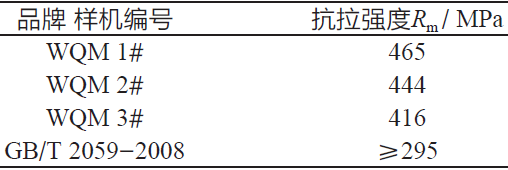

按照GB/T 228—2010《金属拉力试验法》,对库存WQM 品牌压力开关解剖出簧片进行拉伸试验(受样件尺寸限制,仅考察抗拉强度),结果见表3。

从表3 的结果看出,T2 簧片的抗拉强度符合GB/T2059-2008《铜及铜合金带材[4]》标准要求。

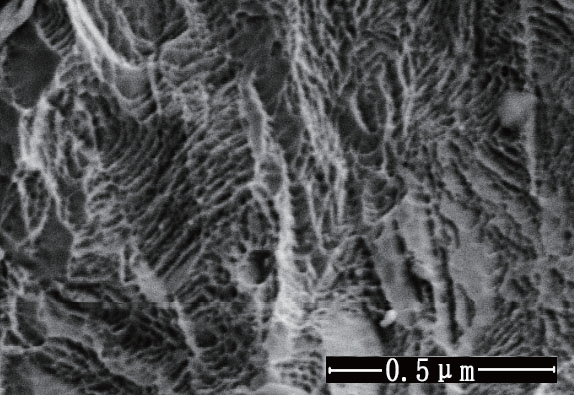

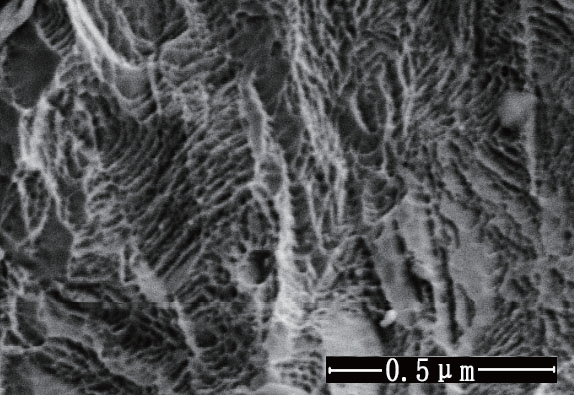

失效件显微组织为拉伸状态的α 相,为正常加工态未退火的纤维状态组织(图6)。打开售后失效的压力开关簧片断口,并在扫描电镜下观察断口微观形貌,簧片早期开裂处断口形貌为典型的韧性疲劳辉纹(图7),对断面表明上进行EDS 化学成分分析,仅存微量氧元素,证明失效簧片表面未受工作环境气氛影响。对疲劳辉纹宽度做测量,辉纹宽度约0.008 μm,按裂纹扩展深度达到壁厚的80% 认为簧片发生断裂失效[5],计算簧片的疲劳寿命约为10 万次。

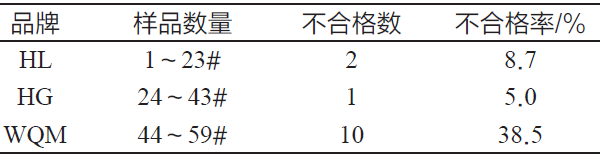

为确认不一样的品牌产品残余应力差异,各取库存不同批次制品约20 件,根据GB/T 10567.2—2007《铜及铜合金加工材残余应力检测验证的方法[6]》,将塑壳剪去暴露簧片,采用氯化铵试验法对比进行残余应力检测。

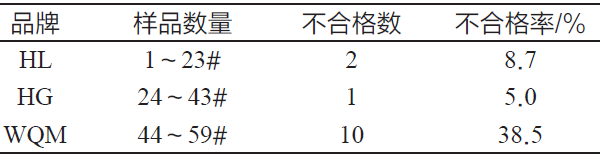

24 h 试验结束后,经水洗后用5% 硝酸洗液浸泡、震荡除去表面腐蚀产物。酸洗后试样用水洗净、烘干,簧片表面折弯处附近存在大量裂纹不合格,轻轻触碰已经开裂,品牌WQM 不合格率达到38.5%(表4)。

理化检验及试验根据结果得出,WQM 品牌压力开关簧片由于折弯半径小、折弯角度较大,存在比较大的加工内应力与应力集中,分析确认其失效模式为应力疲劳断裂。簧片应力来源主要有两个方面[7],一是施加外部负荷,如空调工作期间系统压力波动引起,由于簧片折弯处应力集中而导致局部应力放大,存在于工件内部的应力即外加应力;另一类是由于塑性变形的结果而残存于工件内部的应力即残余应力。经MES 微观检测,二次电子像呈现清晰的韧性疲劳辉纹,辉纹宽度约0.008 μm,按裂纹扩展深度达到壁厚的80%认为簧片发生断裂失效,计算簧片的疲劳寿命约为10 万次,根据铜材S-N 曲线 MPa 左右,在反复的应力疲劳冲击下才会发生应力疲劳开裂。因此,压力开关器件出现应力疲劳冲击失效的原因是由于选材偏薄,同时折弯处附近应力集中,加上空调系统工作期间产生的应力冲击,经过1 ~ 3 年长期疲劳冲击作用,产生了应力疲劳断裂。

空调用压力开关在残余应力与结构应力集中导致的负载应力作用下,经过1 ~ 3 年长达10 万次左右的疲劳冲击,发生了应力疲劳冲击断裂,避免此类质量事故的改进方案是降低残余及外加应力。通过改进折弯模具与簧片厚度、调整负载行程的方法,将簧片所受叠加应力幅降到疲劳极限以下,以保障压力开关疲劳寿命。通过上述改进后的压力开关制品通过残余应力的氨熏试验检测,并在空调器上装配后,经过2 年多的长期使用,未再次发生类似簧片开裂现象。

[1]黄伟雄.浅谈某汽车空调两态压力开关失效分析与解决[J].时代汽车,2019(10):104-105.

[7]李嘉骞,沈海军.复合材料层合板疲劳寿命形状参数与门槛值分析方法[J].国防科技大学学报,2021,43(3):38-44.